Zirgem стоматологический дисиликат лития I12 50 шт стеклянные керамические кубики блоки HT/LT для CAD CAM зубные коронки лабораторный материал 98 мм

Функции:

Высокий эстетический эффект ремонта

Высокая химическая стабильность и прочность на разрыв

Легкое фрезерование, продлевает срок службы боров

Простой и быстрый процесс кристаллизации, сокращающий время работы

Уникальное свойство хамелеона гарантирует превосходный восстанавливающий эффект.

Варианты обработки керамических блоков из литий-дисиликатного стекла:

Монолитная обработка или частичная керамическая облицовка

Возможна дополнительная инфильтрация кистью или погружением

Высокий эстетический эффект реставрации

Высокая химическая стабильность и прочность на изгиб

Физические свойства:

Плотность: 2,4-2,6 г/см3

Коэффициент теплового расширения (20-500℃):(8.5-11)10^(-6)k^(-1)

Твёрдость по Виккерсу:≥550HV2

Химическая растворимость после спекания: <100 мкг/см2

Температура кристаллизации: 840-850℃

Химический состав:

SiO2:61%-75%

P2O5:1%-5%

AI2O3:1%-5%

LI2O:11%-19%

К2О:3%-9%

Другие оксиды:0%-15%

Размер: 15,5*13*11 мм

ПАРАМЕТРЫ ОБЖИГА И ОСНОВНЫЕ ЭКСПЛУАТАЦИИ

-Стандарт-

① Шаги

Сравнение цветов → оттиск → CAD-дизайн → шлифование в течение 15–35 минут (из-за разницы в спецификациях реставрации) → глазурь или эмаль → спекание → осмотр → склеивание

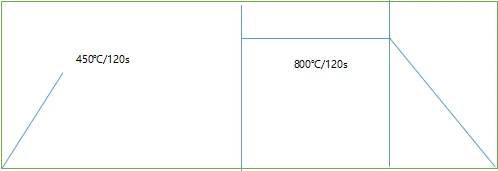

② Процедура спекания (В качестве примера возьмем печь для литья фарфора E.MAX P310. Различные печи для спекания имеют отклонения температуры и должны быть точно настроены в соответствии с реальной ситуацией.)

Обработка занимает около 25 минут:

③Начните с 450 °C, поместите реставрацию для спекания, подождите 2 минуты, нагрев со скоростью 30 °C/мин, время повышения температуры составляет около 12 минут (750 секунд), нагрейте до 850 °C и удерживайте в течение 7 минут (420 секунд), затем откройте. Крышка охлаждается непосредственно воздухом.

④ Если вам необходимо нанести глазурь во второй раз, соответствующая процедура глазурования: начните с 450 °C, поместите реставрацию для глазурования, время сушки 2 минуты, скорость нагрева 50 °C/мин, время нагрева 7 минут (420 секунд), нагрев до 800 °C в течение 2 минут (120 секунд), а затем сразу же примените воздушное охлаждение.

Специальное примечание:

В процессе спекания допускается усадка не более 0,2%, что необходимо в полной мере учитывать в программном обеспечении для проектирования.

Если этапы глазурования и спекания объединены, используйте процедуру ③ для работы. Если спекание и глазурование используются поэтапно, сначала используйте процедуру ③ для спекания, а затем процедуру ④ для глазурования.

-Шпон янтарного цвета-

①Шаги

Сравнение цветов → оттиск → CAD-дизайн → шлифование в течение 15–35 минут (из-за разницы в спецификациях реставрации) → глазурь или эмаль → спекание → осмотр → склеивание

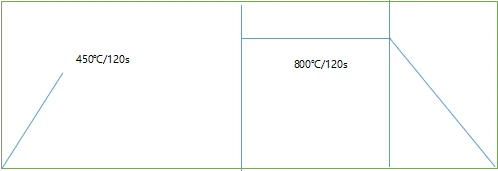

② Процедура спекания (В качестве примера возьмем печь для литья фарфора E.MAX P310. Различные печи для спекания имеют отклонения температуры и должны быть точно настроены в соответствии с реальной ситуацией.)

Обработка занимает около 25 минут:

③Начните с 450 °C, поместите реставрацию для спекания, подождите 2 минуты, нагрев со скоростью 30 °C/мин, время повышения температуры составляет около 12 минут (750 секунд), нагрейте до 827 °C и удерживайте в течение 4 минут (240 секунд), затем откройте. Крышка охлаждается непосредственно воздухом.

▲ Можно использовать или не использовать Object Fix Flow. Если вы используете Object Fix, выберите IPS Object Fix Flow.

④ Если вам необходимо нанести глазурь во второй раз, соответствующая процедура глазурования: начните с 450 °C, поместите реставрацию для глазурования, время сушки 2 минуты, скорость нагрева 50 °C/мин, время нагрева 7 минут (420 секунд), нагрев до 800 °C в течение 2 минут (120 секунд), а затем сразу же примените воздушное охлаждение.

Специальное примечание:

В процессе спекания допускается усадка не более 0,2%, что необходимо в полной мере учитывать в программном обеспечении для проектирования.

Если этапы глазурования и спекания объединены, используйте процедуру ③ для работы. Если спекание и глазурование используются поэтапно, сначала используйте процедуру ③ для спекания, а затем процедуру ④ для глазурования.

КУРСЫ ОБУЧЕНИЯ ПО ВСЕМУ МИРУ

Технические характеристики:

Материал: стоматологический дисиликат лития I12

Размер: кубики 98 мм

Цвет: варианты HT/LT

Твёрдость по Виккерсу: ≥550HV2

Химический состав: SiO2: 61%-75%, P2O5: 1%-5%, AI2O3: 1%-5%, LI2O: 11%-19%, K2O: 3%-9%, Другие оксиды: 0%-15%

Температура спекания: 840-850℃

Функции:

|I12 Ht/lt|

**Современный материал для превосходной реставрации зубов**

Zirgem Dental Lithium Disilicate I12 — это высококачественный стеклокерамический материал, разработанный для стоматологов, которым нужны прочные и эстетически приятные реставрации. Благодаря твердости по Виккерсу ≥550HV2 эти кубики обладают исключительной прочностью и износостойкостью, гарантируя вашим пациентам долгосрочные результаты. Химический состав материала тщательно сбалансирован для обеспечения оптимальной прочности на изгиб и устойчивости к изломам, что делает его идеальным выбором для различных стоматологических применений.

**Универсальные и удобные для пользователя варианты обработки**

Блоки Zirgem Dental Lithium Disilicate I12 совместимы как с монолитной обработкой, так и с частичной керамической облицовкой, предоставляя зубным техникам гибкость в создании реставраций, которые соответствуют уникальным потребностям каждого пациента. Доступны дополнительные методы инфильтрации кистью или погружением, что позволяет индивидуально подходить к достижению желаемого эстетического и функционального результата. Простота фрезерования и длительный срок службы боров делают этот материал экономически эффективным выбором для зуботехнических лабораторий.

**Эстетическое и функциональное совершенство**

Стеклокерамический материал обладает уникальным свойством хамелеона, которое обеспечивает превосходный реставрационный эффект, идеально сочетаясь с естественной структурой зуба. Варианты HT/LT обеспечивают универсальность для создания как высокопрозрачных, так и непрозрачных реставраций, удовлетворяя различные клинические ситуации. Физические свойства кубиков, включая плотность 2,4-2,6 г/см3 и коэффициент теплового расширения (8,5-11)10^(-6)k^(-1), способствуют их исключительной производительности и надежности. При соответствующих параметрах обжига эти блоки можно спекать до совершенства, обеспечивая высококачественную реставрацию, которая не только выглядит естественно, но и выдерживает суровые условия ежедневного использования.